UV胶水固化后发黏

最近, 昀通在与客户沟通的过程中,经常听到客户反映说UV胶水固化不彻底或者固化后胶体表面发黏的问题,针对这个问题,客户采取了延长UVLED固化机照射时间、调高UVLED固化机强度、减少施胶量等方法,但是效果都不是很好。

因此客户找到昀通寻求帮助,想要知道为什么有些UV胶水在固化后会发黏?有什么好的处理办法吗?做为UV胶水生产厂家,昀通今天就整理几点可能导致UV胶水固化后表面发黏的原因,以及相应的处理办法,希望能够帮助客户解决胶水固化问题。如果您有UV胶水固化问题的话,也可以来电或者在线咨询昀通客服,我们会竭诚为您服务。

发黏原因及处理办法:

一、UV胶水方面原因及处理办法

1.可能应用方式不同,胶水不是表干的 。对策:更换UV胶水

2.胶水为饱和树脂胶,属于厌氧胶类,与空气接触,不易全部固化。对策:在树脂里加了一定比例的液体蜡,与红白料搅拌后静止固化时,液面覆盖一层薄薄的蜡层,与空气隔绝,于是固化正常。如果你的注件表面裸露,不妨加点液体石蜡以补救。

3.UV胶水配方的用量比例及不同类型的光引发剂,会影响UV胶水的固化速度和效果。对策:适当增加引发剂和固化剂比例,令其容易生热,或者提高固化环境的温度,都对沾手的毛病有改进。

4.空气中的氧抑制效应,固化时空气中的氧会阻碍自由基的反应。对策:可在一个相对密闭的空间内充入氮气隔绝氧气固化,可有效的避免氧抑制效应,达到较好的固化效果。

二、UV胶水固化机方面原因及处理办法

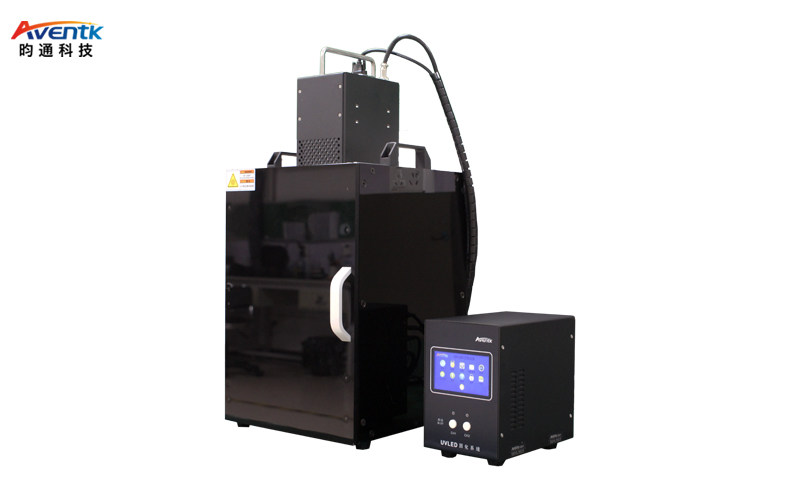

1.UV胶水固化机功率不够,不能够使胶水完全固化。对策:选择高功率的UV胶水固化机。

2.设备波段选用不对,与UV胶水不匹配。对策:咨询UV胶水厂家,选择合适波段的固化机。